Segunda

Parte

El proceso

industrial textil, de la materia prima a los acabados de las telas |

|

Capítulo

14

La Maquinaria

de Tintura |

|

1. Procedimientos

de tintura. 2. Máquinaria de tintura por agotamiento:

2.1 Autoclaves. 2.2. La tintura de madejas: Tintura en máquina

mezzera. Tintura en torniquete. Tintura en torniquete. Tintura en jigger.

Tintura en jet. 3. Maquinaria de tintura por impregnación:

3.1. El foular. Tipos de foulardado. 4. Tratamientos en procesos

finales de tintura.

|

|

1. Procedimientos de tintura

En términos generales se dan dos formas de tintar una fibra:

a) por afinidad entre colorante y fibra

b) por impregnación de la fibra

De esta manera tenemos también dos tipos genéricos

de máquinas de tintura.

En el caso del procedimiento a, el

método de tintura es el llamado por agotamiento. En este

proceso son las fuerzas de afinidad entre colorante y fibra lo que hace

que el colorante pase del baño a la fibra hasta saturarla y quedar

fijada en él. La relación de peso entre peso de fibra y peso

de solución de colorante es bastante elevada, de 1/5 a 1/60.

En el caso del procedimiento b, el

método de tintura es el llamado por impregnación de

la fibra en colorante. Pero el material textil que se impregna de la solución

donde está el colorante, lo hace sin que en ese momento quede todavía

fijado en él; es después, en el proceso de fijado, cuando

la tintura es definitiva. Utilizando el procedimiento de impregnación

la relación de baño es mucho más baja, entre 1,2 y

0,6 litros de solución por kg de fibra.

2. Maquinaria de tintura por agotamiento

Para el sistema por agotamiento, las máquinas se diferencian

por su acción mecánica que actúa sobre la materia

textil a tintar, sobre el baño tintóreo o sobre ambas cosas

a la vez.

De estos tres tipos de máquinas estudiaremos algunas de las más

representativas.

Máquinas del TIPO

I

de solución en movimiento

y textil estático

AUTOCLAVES

Los autoclaves tienen la ventaja de poder tintar el género una

vez que éste haya sido empaquetado; pero por el hecho de tintar

en paquete, la cuestión más importante a tener en cuenta

es la igualación de color en toda la masa, que será más

problemática cuanto mayor sea la velocidad de fijación del

colorante; velocidad controlada mediante la temperatura y electrolitos.

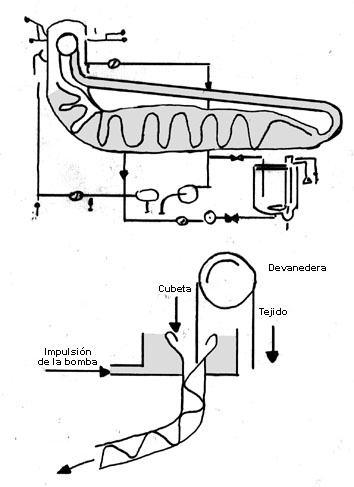

ESQUEMA DEL AUTOCLAVE

A es el recipiente hermético que contiene la solución

tintórea. B es la jaula portamateria, en la que se aloja el textil

a teñir, convenientemente holgado para que el baño pueda

circular entre ello.

Los portamateriales serán diferentes, según sea el tipo

de textil y su empaquetado:

a) de corona circular; empleado para floca, dentro circula el

baño nada más en sentido I-D.

b) En forma de espada; empleado para mechas de peinado, que

se enrollan sobre varias bobinas de un tubo perforado.

c) De bobina perforada; sobre ella se enrollan directamente

los hilos. C es la bomba impulsora del baño tintóreo, capaz

de mantenerlo continuamente en movimiento y capaz de invertir, a intervalos,

el sentido de circulación del baño a través de la

materia a tintar.

Otros elementos importantes en el autoclave son:

1) Calentador y refrigerador del baño, para poder

modificar con cierta rapidez la temperatura, según convenga.

2) Bomba de presión, para hacerla intervenir cuando la

presión en el baño sea inferior a la de vapor de agua que

exista o se genere en el sistema. Si esta presión es inferior en

el baño, se formarán las burbujas,

fenómeno que se conoce como "cavitación" de la bomba.

3) Dispositivo para una rápida toma de muestras, en cualquier

momento de la tintada.

El empaquetado debe ofrecer siempre suficiente

permeabilidad para una circulación constante y regular de la corriente

del baño.

El problema más importante que se puede plantear

en la tintura en autoclave es el de la cavitación de la bomba, es

decir la formación de burbujas entre la materia textil, hecho que

es considerado como una avería. Los torbellinos de líquido,

igualmente, pueden darse al invertir el sentido de la corriente. |

Autoclave y proceso de tintura en él

|

Máquinas del TIPO

II

de textil en movimiento y solución

estática

TINTURA EN TORNIQUETE

En la tintura con torniquete, el movimiento del textil a través

del baño es el que crea la circulación del mismo, a base

de removerlo suave pero constantemente. Si el colorante no posee buena

migración, este sistema no será apropiado; y si el colorante

es fácilmente oxidable, tampoco, porque el material tintado sale

periódicamente al aire ambiente, arrastrado por el grueso hilo,

fuera del baño. Ni esta máquina ni este sistema sirven para

colorantes a la tina.

El esquema mecánico

en el TORNIQUETE es el siguiente:

A: una cuba trapezoidal o artesa, para el baño

tintóreo.

B: Un rodillo motriz del textil, situado sobre

la cuba y fuera de ella, que arrastra el textil a través del baño.

Para la lana, el rodillo devanador del torniquete es de forma circular,

produciendo un movimiento suave, sin tirones, que evita el enfieltrado

y estirado del hilo. Para el algodón suele ser elíptico,

acentuando la formación de pliegues en la cuba; menos elíptico

cuanto más ligero de peso es el textil. |

|

| |

|

TINTURA EN JIGGER

El sistema de funcionamiento del Jigger es el siguiente:

dos cilindros donde se recoge, enrollado y sin arrugas, el

tejido, de orillo a orillo. Un grupo motriz que hace girar los cilindros

para enrollar y desenrollar en ellos el tejido durante la tintura. Un recipiente,

en forma de artesa, para la solución tintórea. Dentro del

baño el tejido pasa por otros rodillos donde se mantiene estirado;

otro curbado evita cualquier arruga en el tejido. Al entrar el tejido en

la solución tintórea, absorbe de éste una parte que

será retenida por sus fibras, llegando así al rodillo donde

se recoge; volverá, desenrollándose, con una cierta cantidad

de colorante fijado y se pondrá de nuevo en contacto con la solución

tintórea. Así se irá intercambiando colorante entre

tejido y la solución, hasta llegar al equilibrio entre solución

y tejido tintado y conseguir, por tanto, completar la tintura.

Así se irá intercambiando colorante entre

tejido y la solución, hasta llegar al equilibrio entre solución

y tejido tintado y conseguir, por tanto, completar la tintura. Cada vez

que el tejido llega al baño no se da en éste la misma concentración

de colorante, lo que hace difícil que las franjas de tejido que

no han conseguido igualación la consigan ahora. Las diferencias

suelen darse entre el centro y los extremo del tejido. Otra dificultad

puede darse en la igualación de tintura a lo ancho, diferencia entre

los orillos y el centro, producida sobre todo porque haya diferencias de

tensión en el enrollamiento del tejido, presionando en los orillos

más o menos que en el centro. |

La propia humectación del

tejido en la solución puede modificar su estructura y alterar esta

tensión longitudinal, apareciendo el típico moaré

o aguas en su aspecto.

|

| |

|

Máquinas del TIPO

III

materia textil y baño

tintóreo en movimiento

TINTURA EN JET

En esta máquina el textil se mueve dentro de una

corriente de baño tintóreo. Fue éste el método

para solventar los problemas de la tintura de poliéster a alta temperatura.

La tracción del textil se efectúa por una devanadora que

lo conduce a través de un tubo por el que circula el baño

en el mismo sentido.

|

.

LA TINTURA

DE MADEJAS

Las máquinas empleadas para la tintura de madejas

pueden ser tanto del TIPO I como del TIPO III. En el primero

de los casos se obtiene tintado un hilo con mayor grosor, regular y voluminoso,

ya que nunca ha sido prensado durante el proceso, ni siquiera por su propio

peso. Suelen tintarse así los géneros de punto. En estas

máquinas las madejas se cuelgan de un soporte horizontal y debe

proporcionarse entre las madejas una circulación uniforme de solución

de colorante, para obtener una buena igualación.

TINTURA EN MÁQUINA MEZZERA

La máquina Mezzera consiste esquemáticamente

en un armario con dispositivo del que se cuelgan las madejas. En ella el

movimiento de la solución de colorante se consigue con bombas de

mediano caudal, que proporcionan más o menos presión,

dependiendo de tener un compartimento grande o más

de uno más pequeño. |

|

|

|

|

|

3. Maquinaria de tintura por

impregnación

En el sistema por impregnación las máquinas

son de dos tipos:

TIPO I

Máquinas de proceso continuo

TIPO II

Máquinas de proceso discontinuo

Siempre el proceso de impregnación se lleva a cabo en dos

o tres etapas:

PRIMERA

Depositar el colorante sobre la fibra textil o sobre el tejido, convenientemente

distribuido y con uniformidad.

SEGUNDA

Fijar el colorante sobre el género a tintar y tratamientos posteriores,

que pueden darse o no, dedicados a conseguir mayores solideces o a eliminar

impurezas.

Si toda la operación de tintura se realiza en una sola máquina,

esta será del TIPO I, es decir,

de proceso continuo. Si por la naturaleza de la fibra, del tejido o del

colorante, esta operación se efectúa en varias máquinas,

las llamamos TIPO II, de proceso discontinuo.

|

|

3.1 EL FOULAR

El foulardado consiste en impregnar un textil en una solución

química y escurrirlo posteriormente por presión entre cilindros.

Si se trata de una solución tintórea, el colorante queda

aprisionado entre el textil, escurriéndose el líquido que

lo contenía. Si la solución tintórea tiene afinidad

por el textil que procesamos, esta primera operación habrá

efectuado una buena impregnación con una distribución uniforme

del colorante; pero si esa afinidad entre colorante y fibra no existe,

la distribución será tan irregular que no hará aconsejable

este método.

Los elementos esenciales del FOULAR

son:

-

cilindros de enrollamiento y de recogida del textil

-

guías de conducción hacia el baño

-

la pastera: dispositivo donde se da la impregnación

-

los cilindros exprimidores del textil una vez impregnado en la pastera

|

| Las pasteras

deben tener unas dimensiones adecuadas para acoger el mínimo indispensable

de solución tintórea y que ésta se renueve constantemente,

de forma automática, manteniendo siempre invariable su concentración

y todas las demás constantes de presión, temperatura, etc.

La buena impregnación en la pastera depende, en primer lugar de

la afinidad entre colorante y textil; pero también de la solución

en sí, puesto que ella transporta el colorante a la fibra o tejido.

Las fuerzas tensoactivas entre solución y textil condicionan la

rapidez y efectividad de la impregnación; por ello es corriente

que a la solución tintórea se añadan productos humectantes. |

|

|

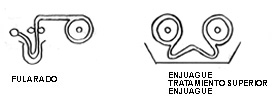

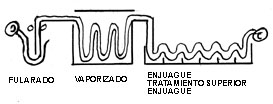

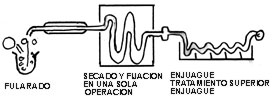

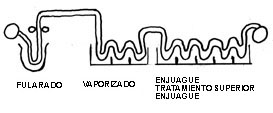

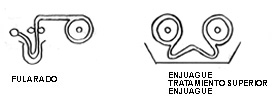

TIPOS DE FOULARDADO

Una vez el textil ha sido impregnado, se procede a la fijación

del colorante sobre el textil. Si el coeficiente de difusión del

colorantees elevado y la afinidad entre colorante y textil también,

permite que este procesode fijación se haga a temperatura inferiora

los 1000C. De no ser así, hay en la industria varios sistemas de

fijación. Según el medio y método de calentamiento,

si lo hay, tendremos los siguientes tipos de foulardados, diferenciados

además por calentamiento en seco o en frío

|

| |

|

| PAD-BATCH

Foulardado con difusión y fijado en frío. Empleado para colorante

con gran afinidad por el textil y con alto coeficiente de difusión.

Así y todo, el proceso tintóreo suele ser largo, de varias

horas. |

|

| |

|

| PAD-ROLL Foulardado

con difusión y fijado en caliente. La subida de temperatura se produce

en compartimento estanco, manteniendo en la materia impregnada la misma

humedad con que sale del foulardado. En esas constantes de humedad y temperatura,

en reposo, se produce la fijación del colorante. |

|

| |

|

PAD-STEAM Foulardado

con difusión y fijado en vapor. Permite reducir el tiempo de fijación

mediante vaporizado intermedio a 100-1050C, de 30 seg. a 5 min., según

colorantes e intensidad. Después de este vaporizado se pasa el tejido

por una solución salina con 10-20 grs/l., a temperatura de ebullición,

y finalmente se lava el textil

tintado. |

|

| |

|

| PAD-DRY

Foulardado con difusión y fijado en seco. Puede haber o no un secado

intermedio, a 100-1500C; en ese caso el fijado posterior será en

temperaturas de 150-1600C. |

|

| |

|

| PAD-SATL

Foulardado con difusión y fijado en lavado salino. Empleado para

colorantes que fijan bien en solución salina. |

|

| |

|

| PAD-JIG

Foulardado con difusión y fijado en Jigger. Después de la

impregnación, el proceso continúa en el Jigger para desarrollar

y fijar el color, según sus características químicas. |

|

|

|

4. Tratamientos en procesos

finales de tintura

-

Los tratamientos posteriores a la tintura tienen como finalidad conseguir

las características de color y solidez deseadas.

-

Comenzando siempre por eliminar el colorante que no se ha fijado.Mejoramiento

de la solidez a la luz, al lavado en seco o en húmedo.

-

Desarrollo del verdadero color, por medios químicos, en otras reacciones

posteriores o por medio de detergentes.

-

Dado que es forzar una segunda reacción química, ésta

suele hacerse a temperatura de al menos los 1000C.

-

La eliminación de impurezas no es sólo por razones elementales

sino porque ellas afectarían mucho a acabados posteriores en el

tejido, como el estampado o el apresto, por ejemplo.

|

|

|

|